ZFP- Grundwissen

Welche Anzeige- und Messmoduse gibt es am Markt und was bedeuten diese?

Informationen rund um Ultraschall:

Basiswissen zur Ultraschallprüfung

Mit Ultraschall lassen sich nicht sichtbare und meist verdeckte Fehlstellen in fast allen Bauteilen zerstörungsfrei nachweisen. Ganz besonders bei sicherheitsrelevanten Bauteilen nimmt die Ultraschallprüfung eine sehr wichtige Position ein. Darüber hinaus sind auch andere Messungen möglich; wie z. B. die Wanddickenmessung.

Hauptanwendungen wo die Ultraschallprüfung zum Einsatz kommt

- Prüfung von Schweißnahtverbindungen

- Fehlerprüfung und Qualitätskontrolle von Gussbauteilen

- Automatische Prüfung von Massenprodukten mit einfachen Geometrien wie z.B. (Rundmaterial, Profile, Bleche und Rohre) aus Stahl, Nicht-Eisen-Metallen und Kunststoffen

- Wanddickenmessungen an Rohrleitungen, Behältern und Chemieanlangen. Die Wanddickenmessung mit Ultraschall ist überall dort sinnvoll, wo die Messstelle nur von einer Seite zugänglich sind und nicht mit einem Messschieber messbar sind.

Welchen Vorteil bietet die Messung mit Hilfe Ultraschalls

- Nachweis von Oberflächen- und Innenfehlern (verdeckt zur Oberfläche)

- Alle gut schallleitfähigen Materialien sind prüfbar

- Es müssen keine besonderen Strahlungsschutzvorschriften eingehalten werden.

- Sicherer Nachweis flächiger Fehlstellen (Dopplungen, Risse, Flankenbindefehler, usw.)

Funktionsbeschreibung der Messverfahren:

Messmodi im Überblick

|

|

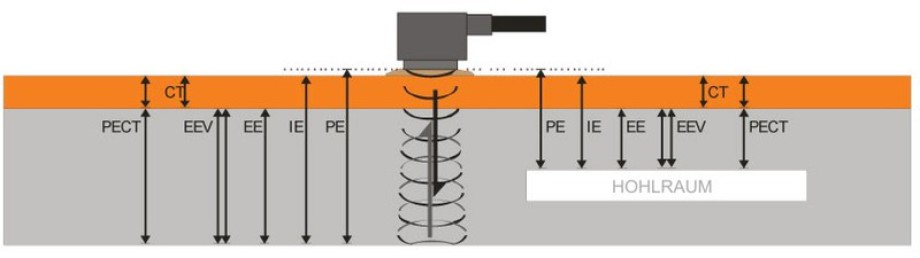

Impuls-Echo-Modus (PE): Der normale Anzeigemodus - misst die Gesamtdicke von der Basis des Messkopfes zur Materialdichtengrenzfläche (typischerweise der Rückwand). Ideal für die Lochnarben- und Materialfehlererkennung geeignet. |

|

Impuls-Echo-Temperaturvergleichsmodus (PETP): Ähnlich wie der PE-Modus berücksichtigt und kompensiert der PETP-Modus Messabweichungen in Folge von Temperaturschwankungen. |

|

Echo-Echo-Modus (EE): Der ebenfalls als ThruPaint™-Modus bekannte EE-Modus ignoriert die Beschichtungsdicke und zeigt die Materialdicke von der Oberfläche des Materials zur Materialdichtengrenzfläche an. |

|

Echo-Echo-Verifizierungsmodus (EEV): Im Echo-Echo-Verifizierungsmodus erfolgt die Messung anhand des Vergleichs der Werte von drei Reflexionen. Er wird in der Regel zur Eliminierung von durch Oberflächenbeschichtungen verursachten Fehlern und für Messungen in mehrschichtigen Materialien verwendet. |

|

Reiner Beschichtungsmodus (CT): Zeigt die Dicke der auf das Material aufgebrachten Beschichtung an. |

|

Impuls-Echo-Beschichtungsmodus (PECT):

|

Anzeigemodi Fehlersuchgeräte

|

|

Kreuzung der Nulllinie

Die Blende erkennt die Impulsflanke, der Messwert wird jedoch beim nächsten Überqueren der X-Achse erfasst. Dies ist die bei der Ultraschallprüfung am häufigsten verwendete Detektionsart. |

|

Flanke

Die Blende wird von der Flanke (oder Kante) des Impulses im Grafen ausgelöst und der Messwert wird genau an diesem Punkt erfasst. |

|

|

|

|

|

|

Spitze

Die Blende wird vom Kreuzpunkt mit dem A-Bild-Impuls ausgelöst und die Detektion erfolgt bei der nächsten Spitze des Signals (wenn es zu steigen aufhört und zu fallen beginnt). |

|

TCG

TCG (Time Corrected Gain), die zeitkorrigierte Verstärkung erhöht den Verstärkungsfaktor mit zunehmender Distanz zum Erzielen einer Gesamtempfindlichkeit für denselben Fehler/Reflektor bei unterschiedlichen Distanzen. |

|

|

|

|

|

|

DAC

Distance Amplitude Correction zum Erstellen von DAC-Kurven, mithilfe derer sich Materialfehler gleicher Größe in unterschiedlichen Tiefen vergleichen lassen. |

|

AWS

Die AWS (American Weld Standard)-Funktion zur automatischen Ermittlung der Größe von Defekten gemäß dem AWS D1.1 Konstruktionsschweißcode. |

|

|

|

|

|

|

DGS/AVG

Ermöglicht die automatische Ermittlung der Größe von Defekten anhand eines einzigen Referenzdefekts. |

Anzeigemodi

|

Digitale Materialdickenanzeige: Dies ist der Standardanzeigemodus aller Modelle, in dem der numerische Dickenwert entweder in Millimeter (MM) oder Zoll (IN) angezeigt wird.

Scannleistenanzeige: Eine lineare grafische Anzeige zur grafischen Verfolgung der Änderungen von Dickenmesswerten. Da der Skalenbereich vom Anwender einstellbar ist, eignet sich diese Anzeige in idealer Weise für die Beobachtung minimaler Variationen in der Materialdicke.

B-Bildanzeige: Eine zeitbasierte Querschnitt-2D-Blockansicht der Dicke ermöglicht die grafische Darstellung der Materialdicke - ideal für die relative Tiefenanalyse geeignet. |

|

A-Bildanzeige; Vollwelle (RF): Die A-Bildanzeige stellt die vom reflektierten Schall erzeugte Sinuswelle bzw. Schwingung im geprüften Material dar. Im RF-Modus wird die vollständige Wellenform angezeigt.

A-Bildanzeige; gerichtet (+ oder -): Der Anwender kann wählen zwischen der Anzeige der positiven oder der negativen Kurve der Vollwelle (RF). Diese gerichtete Anzeige (RECT) zeigt die Amplitude des Echos in Gegenüberstellung zur Durchlaufzeit. |

|

|

|

|

Materialfehlermodus: Dieser gebotene Modus ermöglicht die Ortung von Porosität,

Defekten, Einschlüssen und Rissen in einer Vielzahl von Prüfmaterialien sowie bei der Schweißnahtprüfung. |

Funktionserklärung

Wiederholgenauigkeits-/Stabilitätsanzeige

Wenn alle 6 vertikalen Balken vollständig aufleuchten und die letzte Stelle des digitalen Dickenwertes stabil ist, wird die Materialdicke vom Messgerät zuverlässig gemessen.

Schnellscann mit Minimaldickenanzeige

Durch die signifikante Erhöhung der Messwertaktualisierungsrate ermöglicht dieser Modus dem Anwender das Ausführen von Scannbwegungen über das Prüfteil.

Der kleinste Dickenwert wird im Speicher festgehalten und nach Abschluss des Scannvorgangs angezeigt.

Diese Funktion kann auch in Verbindung mit der Höchst- und Mindestwertalarmfunktion verwendet werden (modellabhängig).

Differenzmodus

Nachdem eine benutzerdefinierte Nenndicke eingestellt wurde, zeigt das Messgerät die positive/negative Differenz zum eingegebenen Nennwert an.

Minimaldickenalarmmodus

Wenn der Messwert einen benutzerdefinierten Sollwert unterschreitet, leuchtet eine rote LED auf und ein Signalton ertönt. Eine grüne LED leuchtet auf, um eine akzeptable Dicke anzuzeigen.

V-Pfad-Korrektur

Zweielement-Messköpfe enthalten eine mit zwei Kristallen ausgestattete Sonde (einer zum Senden und einer zum Empfangen des Schallimpulses). Die Kristalle sind durch eine akustische Barriere getrennt,

die bei der Bewegung des Schallimpulses von einem Element zum anderen einen V-förmigen Schallpfad erzeugt.

Dieser Pfad ist geringfügig länger als der direkte Pfad, weshalb die V-Pfad-Korrektur zur Berechnung der richtigen Dicke angewandt wird.

ÜBERSICHTSBLATT

Elcometer Instruments GmbH

Ulmer Str. 68

73431 Aalen

Tel: 07361 - 52806-0

Fax: 07361 - 52806-77

E-Mail:

Webseiten: